現場改善をしていく上で身につけて欲しいスキルが5つあります。

それは

- ①ムダの視点

- ②観察能力

- ③ヒアリング能力

- ④業務の洗い出し能力

- ⑤時間計測スキル

です。

これらのスキルは、現場改善を目指す方々だけでなく、すべてのビジネスマンにとって有効であり、知ってほしい改善手法です。

今回は特に、身につけることで業務の見方が変わり、業務のムダに気づくことができる「ムダの視点」について詳しく解説します。簡単な手法なので、ぜひ習得し、実践してください。

目次

ムダの視点

「答えは現場にあり」とは言っても、ただ現場に行くだけでは問題点は見つかりません。何がムダか?「ムダの視点」を持って現場で観察することが重要です。

ムダの視点として、トヨタの7つのムダ、動きと働き、動作経済の法則、ECRSの4つがあります。

トヨタ自動車の高業績の要因の1つは、トヨタ生産方式にあります。トヨタ生産方式では、ムダを7つに定義し、徹底的に排除しています。無駄を定義することによって、誰でも「ムダの視点」を持つことができます。

以下が7つのムダです。

①作りすぎのムダ

これは、必要以上のモノを生産してしまうことです。必要以上にモノを作ると、できたモノを管理するコストが増 えるなど、新たなムダを作ります。また、昨今の市場の環境変化は早く、今日売れていたものが明日売れるとは限りません。まとめ生産によって作りすぎると、不良在庫や廃棄につながる可能性が高くなり、職場としては、段取や準備が必要なく、効率的ではありますが、会社全体で考えるとムダが発生します。

②在庫のムダ

これは、必要以上の在庫を抱えてしまうことです。買いすぎや作りすぎによって発生するもので、作りすぎのムダ同様、モノの管理コストが増えます。

③不良品を作るムダ

不良品を作ると、手直しのムダが発生したり、最悪の場合、破棄ということになり、大きなムダです。事務職の場合は、間違いをしても手直しコストは見えないことが多いので注意が必要です。

④手持ちのムダ

これは、何もせずに待っている状態です。前工程や前の作業が終わらないため、後工程や後ろの人に手持ちが発生します。また、指示がないために何をしてよいかわからず、手持ちが発生する場合があります。

ある小売店で、歩行が多いパートがいることがわかっため深く調査をしてみると、暇だと思われたくないので店内とバックヤードをうろうろしていた、ということがありました。これはパートへの指示がされていないことが原因であり、隠れた手持ちです。事務職などは、各人の仕事が外からは見えないので、業務の指示・管理をしないと隠れた手持ちが発生しやすくなります。

⑤運搬のムダ

これは、何かを運ぶことによる時間のムダです。一部の業種を除き、運搬を行っても生産は進まず、売り上げもありません。このムダの多くは、レイアウトの悪さが要因です。

⑥動作のムダ

これは、不要な動きのムダです。何気ない動きにもたくさんのムダがあり、これらを改善するだけで楽に早く業務ができるようになります。

⑦加工そのもののムダ

これは、本来必要でない加工を行うこと、求められている以上に業務をしてしまうことによるムダです。例として、必要以上の検査があります。不良品を出荷しないために、検査の強化で流出防止をすることも必要ですが、本質的には不良品が出ないように改善することが重要です。

業務は、細かい作業や行動の積み重ねで成り立っているため、一つ一つの作業を見直し、ムダを省いていくことが、生産性向上につながります。作業や業務を見る際には、「動き」と「働き」を意識すると、ムダや改善点に気がつくことができます。

「働き」とは付加価値を高める行動をいい、それ以外の行動が「動き」となります。簡単にいうと、お金になる行動が「働き」、お金にならない行動が「動き」ということになります。

例えば、荷物を運搬しているだけでは、製品は完成には近づかないため、運ぶことを提供価値としている宅配便などを除いて、「働き」ではなく、「動き」となります。

もし、「働き」か「動き」かの判断に迷ったら、その業務をし続けたら、製品が完成に近づくのか、売上が上がるのかを考えるとわかりやすいでしょう。

作業からムリ、ムダ、ムラを少なくしていくためのヒントになるのが、動作経済の法則です。

動作経済の法則とは、

- ①両手を使う

- ②動作の数を少なくする

- ③動作の距離を短くする

- ④動作を楽にする

の4つです。

「どんなにがんばっても1人の人間ができることには限界がある。作業を楽にできるようにすれば、自然と生産性は上がる」これはサイゼリヤの正垣泰彦氏の言葉です。

たとえば、スーパーのレジ業務で、買い物カゴの位置をレジ担当者の近くに移動し、動作の距離を短くすることで、1品当たりのスキャン速度が早まり、年間で膨大な時間短縮となり、コスト削減につながったという例があります。

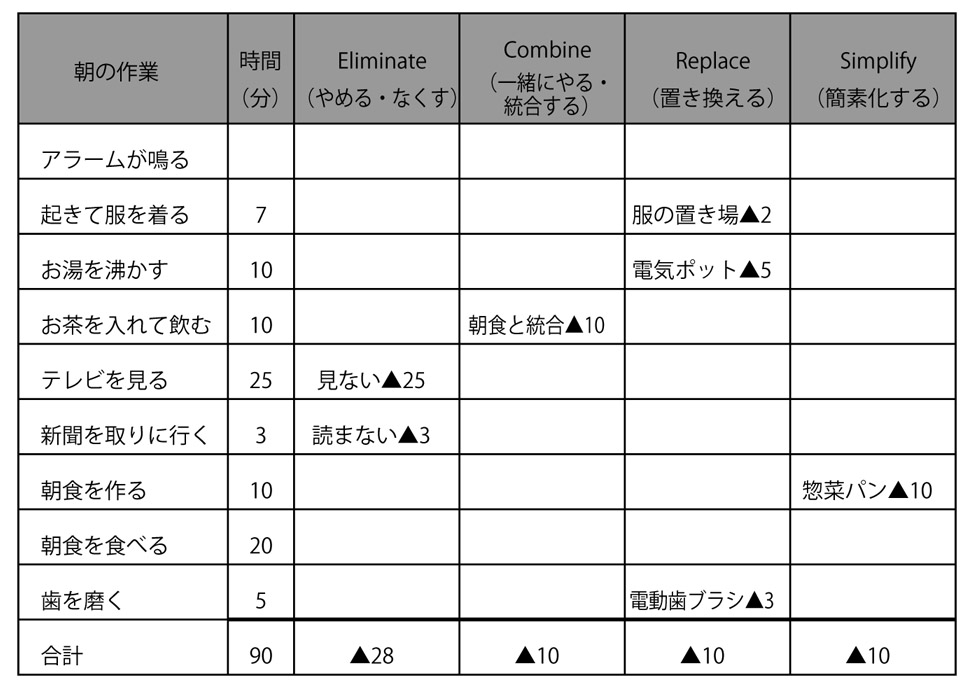

Eは排除(Eliminate)、Cは結合(Combine)、Rは交換(Rearrange)、Sは簡素化(Simplify)を意味します。

改善効果が大きいほうからECRSとなっており、洗い出された業務や業務プロセスに対して、ECRSの順に検討し、改善の方向性を考えていきます。

これは、ムダの発見の視点というよりは、改善策を考えるためのフレームワークですが、作業や業務を見る上で重要な視点なので、是非身につけましょう。

図は出勤までのプロセスの改善例です。

ECRSの視点を持って業務を行っていると、書類に対する承認印の多さや歩行の多さなど、身の回りの作業や業務のムダに気が付くことができます。以上が、すべてのビジネスマンに有効な現場改善の基本スキルの一つである「ムダの視点」です。

ご自身の職場の業務を、改めて①トヨタの7つのムダ ②動きと働き ③動作経済の法則 ④ECRS、の4つの視点から見てみてください。きっと多くのムダに気づかれることでしょう。